日本のものづくりを支える熟練工の技

製缶加工とは一般的な板金加工とは異なり、形鋼やパイプ、アングル材などの厚い金属を切断・曲げ・穿孔・溶接加工し、多彩な立体製品をつくりだす仕事です。いわゆる「缶」だけでなく、工作機械の架台・フレームや鉄骨、タンク、ダクト、水門、コンベアーなど、ものづくりには不可欠な存在といえます。

業務用設備・社会インフラ施設にも使用されることから、製作物には高い強度や耐久性に加え

精度が求められるため、職人の技術力が問われる領域でもあります。

サクマ工業には熟練工が多数在籍し、多くの施工実績があります。

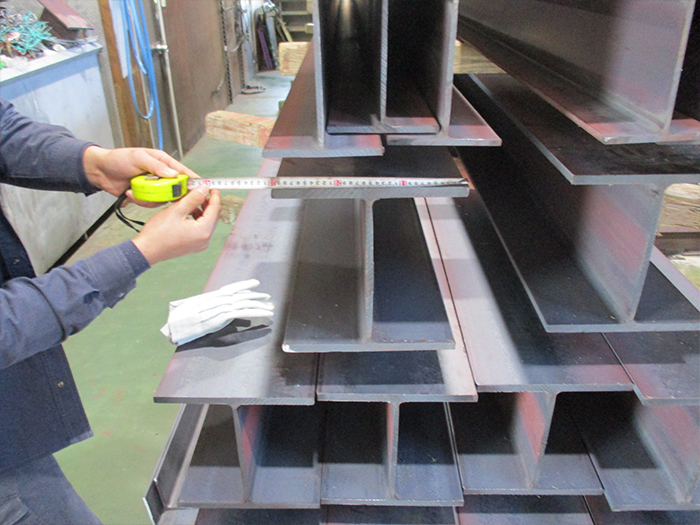

製作前には熟練工が現場に出向き、図面と敷設場所を徹底的に照合し、

寸法自主検査などを実施することで高いクオリティの製缶加工を行っております。

三重県や愛知県などでご依頼を検討中の方は、ぜひ弊社にお任せください。

つくられる製品

- 工作機械等の架台

- 各種機械フレーム

- 各種タンク

- ダクト

- 収納BOX

- 船舶の部品

- 圧力容器

- クレーン

- ガレージ

- 大型機械の筐体

- 建造物の骨組み

- 点検歩廊 など

サクマ工業の製缶加工の3つの強み

製缶加工/機械器具

求められるのは技術力を中心とした高い総合力

製缶加工では工場のように同じ製品を大量生産することはあまりなく、

お客さまに応じて毎回違う仕様・形状・サイズに仕上げる場合がほとんどです。

そこに求められるのは高い技術力はもちろん、お客さまからしっかりとニーズを引き出し

思いをカタチにする提案力、工程・納期管理、品質管理、仕様変更への対応力などさまざまです。また製造工程も多岐にわたるため、一貫生産できるかどうかも大切です。

サクマ工業では材料調達から設計、製造、工事写真撮影まで安心してお任せいただけます。

さらに長期間におよぶ使用を見据え、保守・メンテナンスに注力しているかもポイントとなります。

製缶加工の作業工程

1.設計・図面作成

最初にしっかりとヒヤリングをした上で、要求された機能や性能を満たす製品の設計と図面作成を行います。

ここで重要なのがコスト意識。製缶加工では手作業による加工が必須となり、作業に手間と時間がかかることから、「必要以上に高い精度を求めていないか」、「溶接個所や二次加工を削減できないか」といったVA・VE提案ができるか否かが重要です。

品質向上とコスト削減の両立を叶える提案力の高さは、業者選びの大きな指標となります。

2.切断・溶断

図面を基に、切板の形状・精度を考慮し切断方法を決めます。

切断方法には大きく、プレス機やシャーカッターなどを使ったせん断、レーザー加工機、シャーリング加工機、パンチング加工機などによる切断があります。

厚い部材については、ガスやプラズマを使用した溶断も行われます。

3.穴あけ・曲げ加工

他の部品を取り付けたりボルトを通せるよう、ラジアルボール盤などで切断された金属板に穴をあけるのが穴あけ加工です。

ダイと呼ばれる金属の型とプレス機を使用し、決められた形状に折り曲げる曲げ加工では、少しの角度の誤差が溶接作業に悪影響を及ぼすため、繊細さが必要な作業となります。

折り曲げ・型曲げ・R曲げ・型曲げ・コニカル曲げなど、多数の曲げ加工種類があり 、素材の特徴を考慮して割れなどが発生しないような加工方法を選択する必要があります。

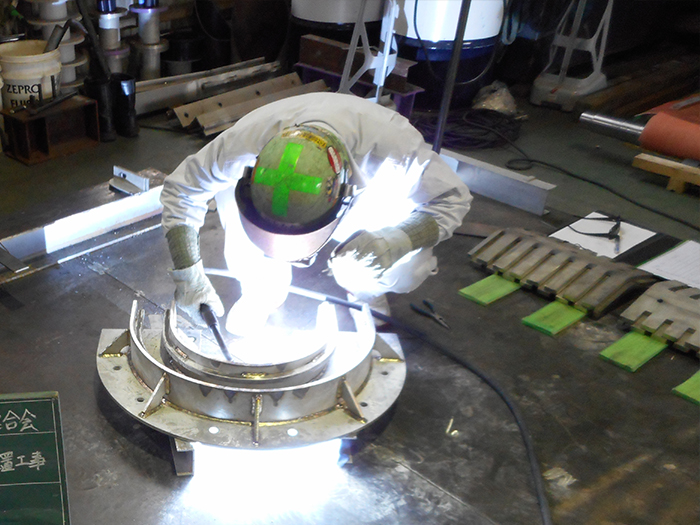

4.溶接

溶接とは、複数の金属を熱で溶かして融合させ、冷やして固める接合加工です。

溶接の精度が製品の強度を大きく左右するため、製缶加工の要となる作業です。

溶接の種類は互いが溶けた状態で接合する「融接」、固体同士で接合する「圧接」、溶融-固相状態で溶接する「ろう接 」の3種類があり、代表的な溶接方法としてアーク溶接・半自動溶接TIG溶接が挙げられます。

5.処理・組み立て

使用途や環境によって、製品の表面にはさまざまな性能が求められるため、表面に皮膜を形成し、耐食性・耐熱性・導電性などの機能をプラスする表面処理を行います。

ほかにもカラーアルマイトなどで着色したり、メッキ処理を施す場合もあります。組み立ては人の手で行われることが多いため、ここでも豊富な経験と高い技術力が求められます。

6.検査・納品

最後に、お客さまの検査基準に則り製品に問題がないかを検査して納品となります。

サクマ工業では検査後の運搬・設置・動作確認までを一括して承りますので、手配の手間もなく安心してお任せいただけ、コストダウンにも貢献いたします。

配管プレハブ加工

一次プレハブ加工や多彩な材質、

厚肉・薄肉加工に対応

自社工場内で鋼管やステンレス管と継手・フランジを事前に溶接加工して、できるだけ高品質な製品をあらかじめ製作するのが配管のプレハブ加工です。

整った環境下で溶接を行うことで品質向上とコストダウン実現します。

また現場での取り付け手間や、さまざまなリスクも軽減できるというメリットがあります。

サクマ工業では一次プレハブ加工や多彩な材質、厚肉・薄肉加工に対応し、多くの設備工事に活用されています。

また酸化防止対策としてバックシールドを実施し、品質向上と漏れ防止を行っております。

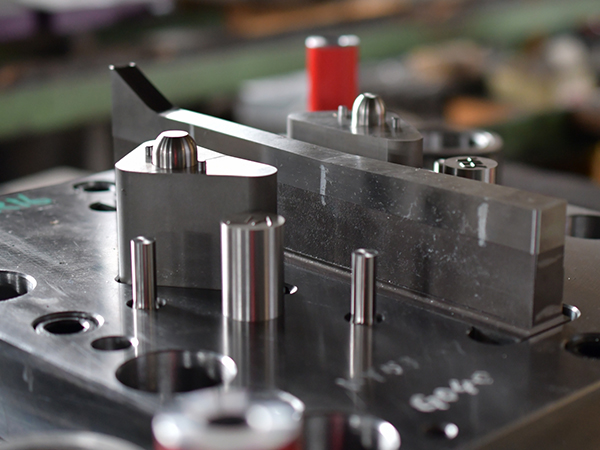

鋼製加工

簡単な部品から大きな構造体の製作まで対応

平鋼・異形平鋼・形鋼・パイプ・丸鋼などの鉄・ステンレス鋼材に 、曲げ、切断、プレス、溶接といった加工を施します。

簡単な部品から階段・点検歩廊・スクリーン・仮設手すり・各種架台といった 、大きな構造体の製作まで対応しております。

CADを活かした図面分析など、徹底した品質管理と併せ、熟練工の経験に基づいた組立・溶接で歪み低減を図ります。

塗装については、形状や用途に応じてさまざまな塗装を施し、塗装膜厚は膜厚管理表で品質管理を行っています。

経済と社会インフラを支える機械器具据付工事

機械器具据付工事とは、必要な機械器具を製作しプラントや水処理施設などへ運び、設置する工事のことです。

水処理を行うためのろ過装置や排水処理装置、除塵機、水門に至るまで、一から組み立て製作し設置しています。

製缶加工同様、製品は量産できるものではなく、実際は現場に必要な部材・部品を搬入し、現地で組み立て製作を行うことがほとんどです。

工場やプラントなどの施設では、生産ラインや排水処理設備をはじめとして、生産に用いられる機械器具が数多く活躍しています。

また水門や除塵機、トンネルや地下鉄に設置される換気システム、大規模建築に不可欠な大型クレーンなど、

経済活動と社会インフラを縁の下で支える役割を担っているのが機械器具です。

経験豊富な工事責任者による入念な現場調査を行い綿密な施工計画を策定し、

安全・コスト・品質において最良の搬入方法、設置方法をご提案いたします。

施工事例

製缶加工/機械器具のことならサクマ工業にお任せください!

綿密な現地調査と打合せを重ね、オーダーいただいた仕様に付加価値をプラスした、

サクマ工業ならではの製品をこれからもつくり続けていきます。

ご相談・お見積もりは無料で承っておりますので、まずはお気軽にお問い合わせください。

三重県鈴鹿市を拠点に、日本全国どこでも駆けつけ、心を込めて施工いたします。

みなさまからのご連絡を心よりお待ちしています。